-

View More

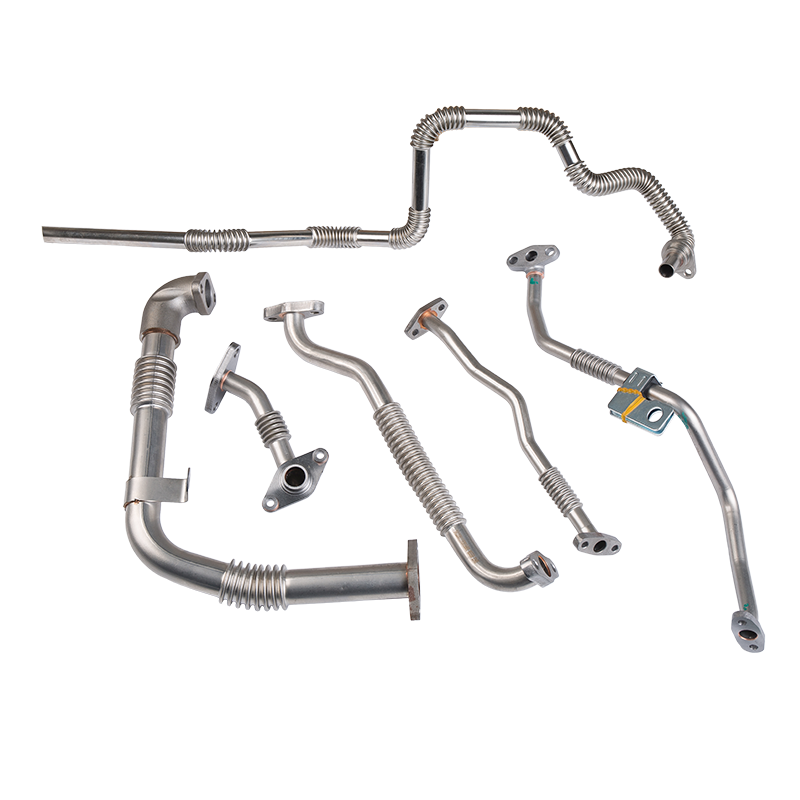

Shangchai 엔진 특수 저압 파이프

Shangchai 엔진에 특별히 사용되는 저압 파이프는 단단히 용접되어 있으며 표준 설치 크기가 있으며 청결 표준을 충족합니다. 원활한 강관과...

View More

Shangchai 엔진 특수 저압 파이프

Shangchai 엔진에 특별히 사용되는 저압 파이프는 단단히 용접되어 있으며 표준 설치 크기가 있으며 청결 표준을 충족합니다. 원활한 강관과... -

View More

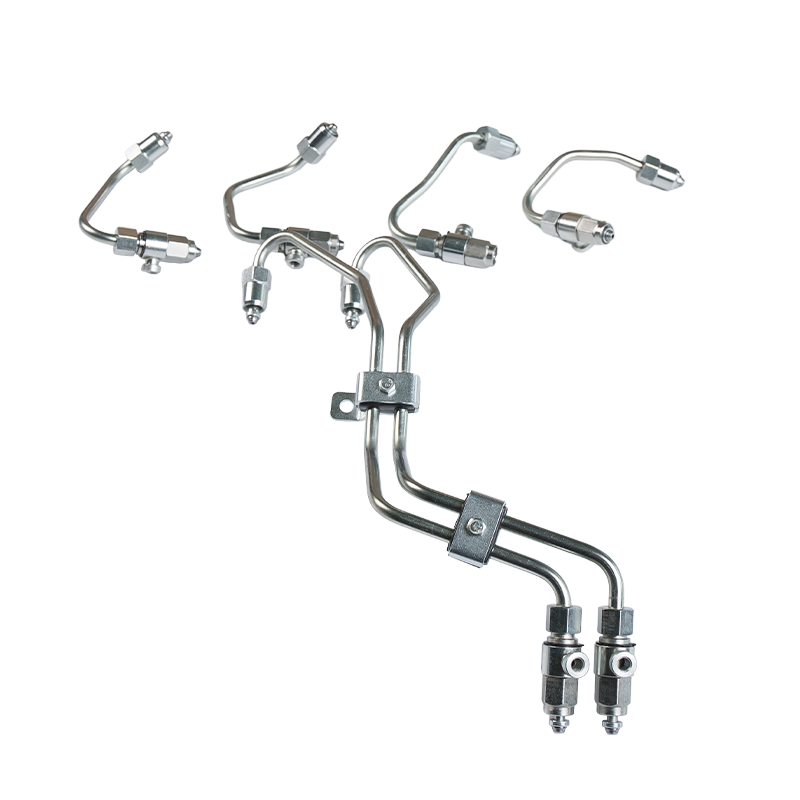

Weichai 엔진 저압 탄소 강 파이프

Weichai 엔진에 특별히 사용되는 저압 파이프는 표준 벌지 크기, 표준 설치 크기, 표면의 아연 도금 밀봉 처리를 가지며 원활한 강관으로 ...

View More

Weichai 엔진 저압 탄소 강 파이프

Weichai 엔진에 특별히 사용되는 저압 파이프는 표준 벌지 크기, 표준 설치 크기, 표면의 아연 도금 밀봉 처리를 가지며 원활한 강관으로 ... -

View More

Isuzu 엔진 특수 저압 파이프

이수자 엔진 용 특수 저압 파이프, 단단히 용접, 표준 설치 크기, 청결 표준, 원활한 강관 및 폴리 테트라 플루오로 에틸렌으로 만들어졌습니다...

View More

Isuzu 엔진 특수 저압 파이프

이수자 엔진 용 특수 저압 파이프, 단단히 용접, 표준 설치 크기, 청결 표준, 원활한 강관 및 폴리 테트라 플루오로 에틸렌으로 만들어졌습니다... -

View More

유카이 엔진 특수 조인트 탄소 강관

고급 캐스팅 기술, 표면 아연 도금 밀봉 처리 및 청결 표준으로 생산 된 고정밀 공작 기계로 가공 된 유 차이 엔진의 특수 조인트. 유카이 엔...

View More

유카이 엔진 특수 조인트 탄소 강관

고급 캐스팅 기술, 표면 아연 도금 밀봉 처리 및 청결 표준으로 생산 된 고정밀 공작 기계로 가공 된 유 차이 엔진의 특수 조인트. 유카이 엔... -

View More

Sinotruk Man 엔진 특수 저압 파이프

Sinotruk Man Engines의 특수 저압 파이프는 원활한 강관으로 만들어졌으며 양쪽 끝은 표준 벌지 크기를 정확하게 충족하여 단단하고...

View More

Sinotruk Man 엔진 특수 저압 파이프

Sinotruk Man Engines의 특수 저압 파이프는 원활한 강관으로 만들어졌으며 양쪽 끝은 표준 벌지 크기를 정확하게 충족하여 단단하고... -

View More

Sinotruk Mantian 가스 엔진 특수 저압 파이프

Sinotruk Mantian 가스 엔진, 표준 벌지 크기, 표준 설치 크기, 표면 아연 도금 처리, Sinotruk에 의해 제조 된 원활한 ...

View More

Sinotruk Mantian 가스 엔진 특수 저압 파이프

Sinotruk Mantian 가스 엔진, 표준 벌지 크기, 표준 설치 크기, 표면 아연 도금 처리, Sinotruk에 의해 제조 된 원활한 ... -

View More

한국 두산 엔지니어링 기계 엔진 저압 탄소 강 파이프

용접은 GB/T19804-B/청결 제한에 따라 수행됩니다. 제한은 1.3mg, 0.6mm/테스트 압력은 누출/아연 도금 두께 8-12UM이...

View More

한국 두산 엔지니어링 기계 엔진 저압 탄소 강 파이프

용접은 GB/T19804-B/청결 제한에 따라 수행됩니다. 제한은 1.3mg, 0.6mm/테스트 압력은 누출/아연 도금 두께 8-12UM이... -

View More

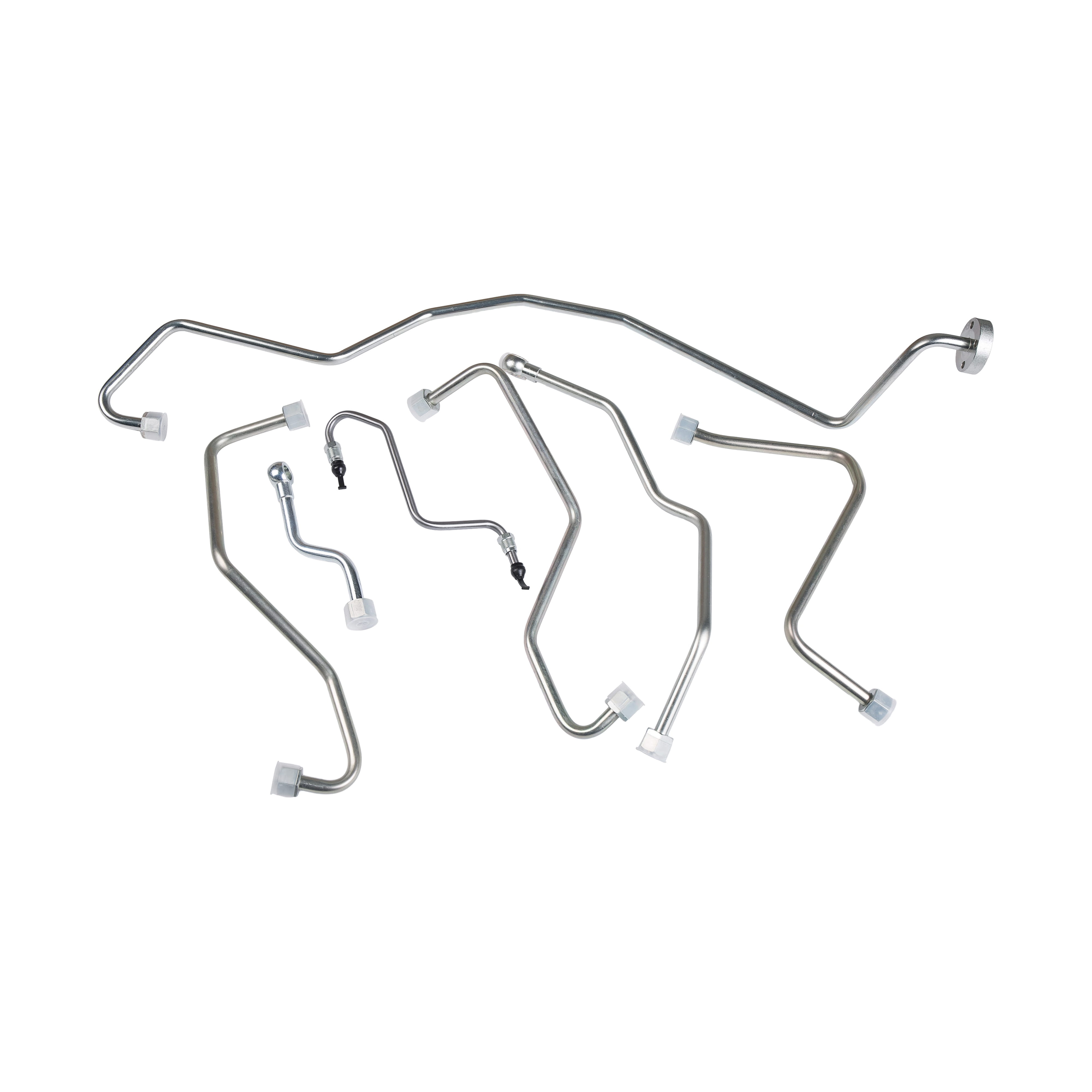

Cummins 발전기는 저압 탄소 강관을 설정했습니다

Cummins 발전기 세트 용 특수 저압 파이프, 표준 설치 크기, 원활한 강관으로 만든 아연 도금 밀봉 표면. Cummins 발전기 세트...

View More

Cummins 발전기는 저압 탄소 강관을 설정했습니다

Cummins 발전기 세트 용 특수 저압 파이프, 표준 설치 크기, 원활한 강관으로 만든 아연 도금 밀봉 표면. Cummins 발전기 세트... -

View More

일본 쿠보타 엔진 특수 저압 파이프

일본의 Kubota 엔진 용 특수 저압 파이프는 단단히 용접되어 있으며 표준 설치 크기가 있으며 표준 청결도가 있습니다. 원활한 강관은 Kub...

View More

일본 쿠보타 엔진 특수 저압 파이프

일본의 Kubota 엔진 용 특수 저압 파이프는 단단히 용접되어 있으며 표준 설치 크기가 있으며 표준 청결도가 있습니다. 원활한 강관은 Kub...

지금 문의하십시오

-

언어

-

+86 18958025210

-

wmxsb@hz-aojia.com