석유, 천연 가스, 화학 산업, 전력 및 건축과 같은 많은 산업 분야에서 카본 스틸 파이프 라인 시리즈 유체, 가스 또는 고체 입자 매체를 전달하기위한 핵심 구성 요소입니다. 선택은 전체 시스템의 안전, 내구성 및 작동 효율에 직접적인 영향을 미칩니다. 복잡한 작업 조건 하에서 카본 스틸 파이프 라인의 안정적인 작동을 보장하기 위해, 재료 등급, 구조 설계, 제조 표준, 부식 보호, 설치 및 유지 보수 등을 포괄적으로 고려해야합니다.

재료 선택 측면에서, 탄소 강 등급은 작업 매체의 본질, 온도, 압력 및 환경 조건에 따라 합리적으로 선택되어야합니다. 일반적인 탄소 강철 파이프 라인 재료에는 ASTM A106 B 등급, API 5L X42/X52/X65, GB/T 8163 등이 포함됩니다. 다른 등급은 다른 기계적 특성 및 적용 가능한 스코프에 해당합니다. 예를 들어, 고온 및 고압 환경에서는 고온 강도와 용접 성능이 우수한 A106 B 등급 강관을 선호해야합니다. 석유 및 가스 운송 프로젝트에서 X65, X70 등과 같은 API 표준에 따른 고강도 파이프 라인 강은 장거리 운송의 안전 요구 사항을 충족시키는 것으로 간주되어야합니다.

파이프 라인 사양 및 벽 두께 설계 측면에서 시스템의 작동 압력, 흐름 요구 사항 및 유체 특성에 따라 과학적 계산을해야합니다. 벽 두께 검증은 일반적으로 ASME B31.3 (공정 파이프 라인), B31.4 (액체 탄화수소 운송) 또는 B31.8 (가스 운송)과 같은 관련 표준에 따라 수행되어 파이프 라인에 충분한 압력 베어링 용량 및 피로 저항이 있는지 확인합니다. 또한, 레이아웃은 파이프 라인 방향, 지원 간격 및 열 팽창 계수와 같은 요인과 함께 최적화되어 응력 집중 또는 진동으로 인한 초기 고장을 방지해야합니다.

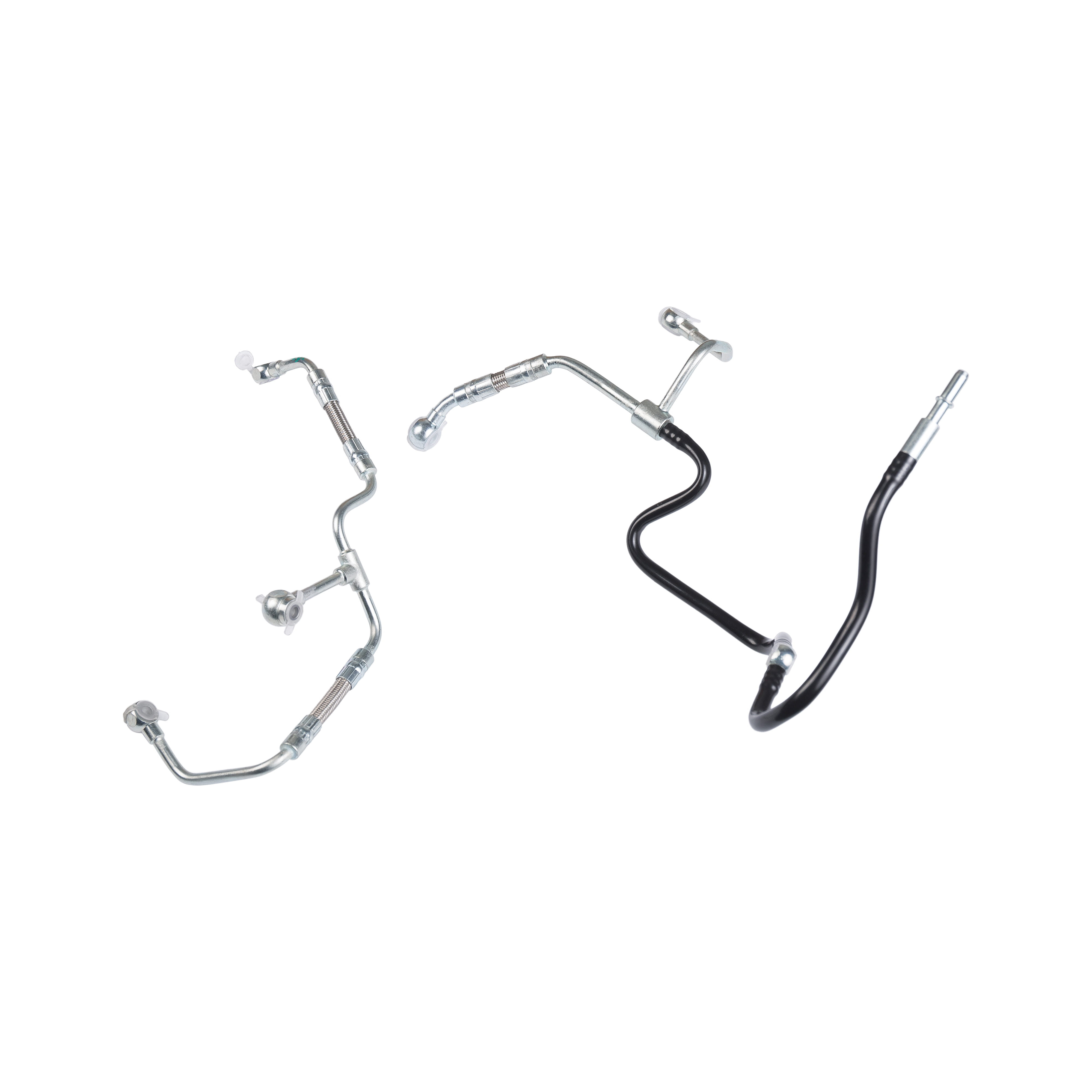

제조 및 연결 방법의 선택도 중요합니다. 카본 스틸 파이프 라인은 원활한 강철 파이프 또는 용접 강관으로 만들 수 있습니다. 전자는 고압 및 고온의 경우에 적합하지만 후자는 비용이 낮고 대규모 장거리 파이프 라인에 적합합니다. 주요 연결 방법에는 엉덩이 용접, 소켓 용접, 플랜지 연결 및 스레드 연결이 포함됩니다. 그중에서도 플랜지 연결은 분해 및 유지 관리가 쉽고 정기적 인 유지 보수가 필요한 부품에 적합합니다. 엉덩이 용접 연결은 밀봉 및 구조적 강도가 높으며 지속적으로 작동하는 주요 시스템에 적합합니다.

반응 방지 처리 및 코팅 보호 측면에서, 탄소 강 파이프 라인은 특히 습한, 산성, 알칼리성 또는 황 함유 환경에서 부식에 취약합니다. 따라서 해당 방지 방지 측정은 특정 사용 환경에 따라 취해야합니다. 일반적인 보호 방법으로는 에폭시 콜 타르 코팅, 3 층 PE (3 층 PE) 방지 층, 핫 다프 아연 도금, 내부 및 외부 플라스틱 라이닝 등이 묻힌 파이프 라인의 경우 음극 보호 기술을 결합하여 서비스 수명을 연장하고 누출 위험을 줄여야합니다.

설치 및 보수 후 관리 프로세스 중에 오정렬, 불완전한 용접 등으로 인한 안전 위험을 피하기 위해 건설 사양을 엄격히 준수해야합니다. 설치가 완료된 후 시스템의 밀봉 및 강도를 확인하기 위해 수압 또는 공기압 테스트를 수행해야합니다. 작동 단계에서는 부식 속도, 벽 두께 변화 및 파이프 라인의 커넥터 상태를 모니터링하기위한 정기 검사 시스템을 설정하고 잠재적 인 문제를 즉시 발견하고 처리하는 것이 좋습니다.

Carbon Stear Pipeline 시리즈의 올바른 선택에는 재료, 사양 및 제조 공정과 같은 기술 매개 변수가 포함될뿐만 아니라 실제 작업 조건 및 산업 표준과 함께 체계적인 평가가 필요합니다. 과학적 선택, 표준화 된 설치 및 효과적인 유지 보수를 통해서만 산업 시스템의 안전하고 안정적이며 효율적인 운영을 진정으로 보장하여 엔터프라이즈 생산을위한 견고한 기반을 제공 할 수 있습니다.